La microfusione, nota anche come fusione a cera persa o investment casting, è un processo di fonderia di precisione che permette di realizzare componenti metallici complessi, con tolleranze dimensionali ristrette e una finitura superficiale eccellente.

Il processo di Microfusione richiede una serie di passaggi, molti dei quali di tipo manuale, che rende la tecnologia economicamente vantaggiosa nei paesi con costi della manodopera contenuti. La migliore microfusione offre una soluzione innovativa per la produzione di componenti di

precisione in acciaio

, caratterizzata da elevate tolleranze e finiture superficiali di alta qualità.

Economicamente, uno dei vantaggi di questa tecnologia e' il basso costo dell'investimento iniziale per la creazione degli stampi per la produzione delle cere, anche se si e' di fronte a geometrie particolarmente complesse o che presentano sottosquadri di difficile realizzazione.

Inoltre, l'elevata ripetibilita' del processo, la possibilita' di raggiungere

tolleranze

molto piu' strette rispetto a getti con tecnologia in sabbia e la qualita' nettamente superiore della finitura superficiale dei pezzi prodotti fanno di questo processo la soluzione ottimale nella produzione di particolari con peso contenuto anche partendo da piccoli lotti.

La microfusione offre vantaggi davvero notevoli. Innanzitutto, consente di raggiungere un'altissima precisione nella produzione dei pezzi. Questa tecnologia riduce notevolmente gli sprechi di materiale, consentendo quindi una produzione sostenibile.

Inoltre, consente di realizzare geometrie complesse impossibili da ottenere con altre tecniche, ottimizzando i costi di produzione. Poiché sono necessarie poche o nessuna lavorazione secondaria post-produzione, si risparmia tempo e risorse.

Le finiture superficiali ottenute tramite microfusione sono di alta qualità, notevolmente superiori rispetto ad altre tecnologie di fusione, poiché la precisione e la qualità del prodotto finale risultano migliorate. Optare per la microfusione rappresenterebbe un investimento in un processo produttivo efficiente e innovativo.

EDR Fittings Srl è un' azienda dinamica che vanta un' esperienza di oltre 20 anni nelle soluzioni per le industrie producendo microfusioni a cera persa di elevata qualità.

La nostra azienda è strutturata per produrre sia piccoli che grossi lotti gestendo le programmazioni dei nostri clienti e garantendo la puntualità sulle consegne richieste. Il peso delle fusioni può andare da pochi grammi fino a 75 kg.

EDR Fittings garantisce prototipazioni rapide in meno di 30 gg corredate di dettagliati report dimensionali e analisi del materiale. ( Per utilizzo alimentare anche Test di cessione

DM 258 del 21/12/2010

).

Alcuni dei nostri clienti:

La tabelle, riportate, indicano le tolleranze lineari in funzione dei gradi di precisione che sono richiesti.

LeggiLa microfusione a cera persa , detta anche investment casting , è un processo di fonderia di precisione che utilizza un modello in cera per ottenere componenti metallici complessi con elevate tolleranze dimensionali e una finitura superficiale di alto livello.

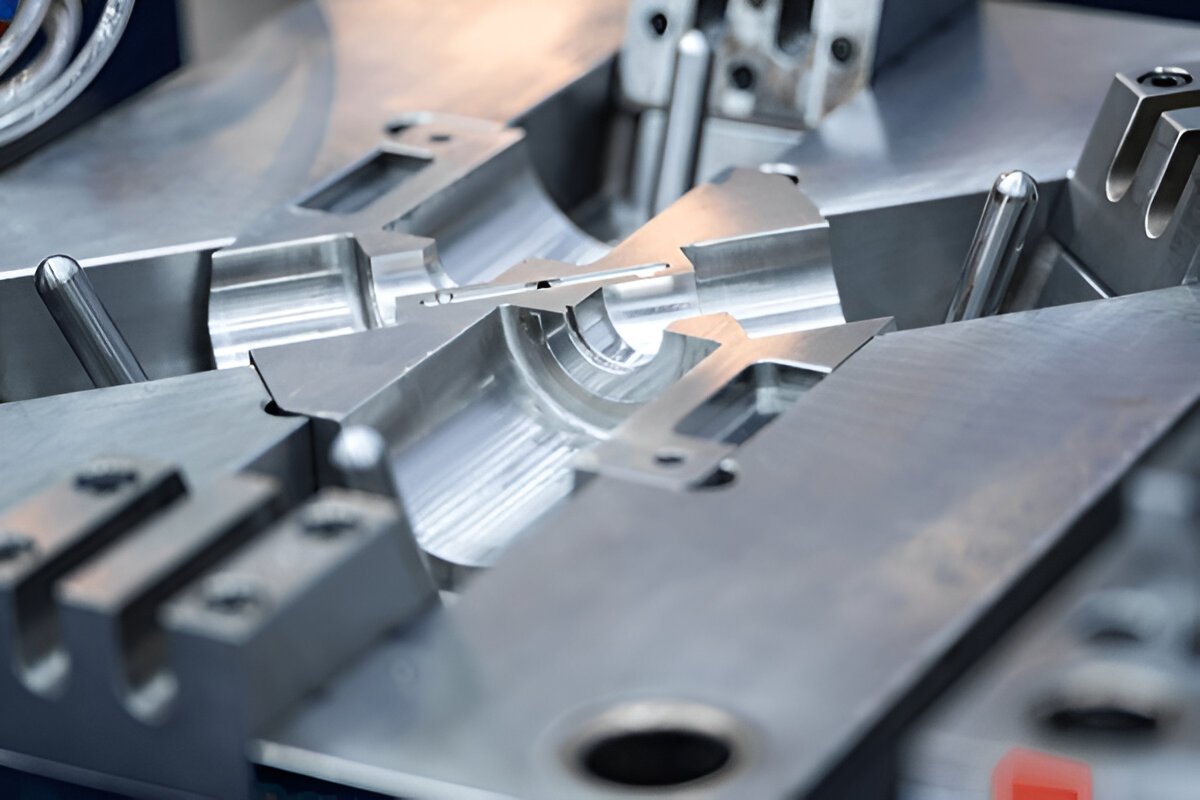

Il processo inizia con la realizzazione di uno stampo in alluminio , che funge da negativo del pezzo finale. La cera liquida viene iniettata nello stampo e, una volta indurita, forma il modello esatto del componente.

I modelli in cera vengono poi assemblati per creare un grappolo di colata , successivamente ricoperto da più strati di materiale ceramico fino a formare un guscio resistente alle temperature di fusione del metallo.

Quando il guscio ceramico è completamente indurito, si procede alla rimozione della cera: il grappolo viene riscaldato in un’autoclave, sciogliendo la cera interna. È proprio questo passaggio a dare il nome al processo: cera persa .

Dopo una fase di calcinazione , che elimina eventuali residui di cera e solidifica il guscio, il metallo fuso viene colato nello stampo ceramico. Una volta avvenuta la solidificazione, il guscio viene rotto e rimosso, liberando il pezzo grezzo che può essere poi sottoposto alle finiture richieste (sbavatura, lucidatura, verniciatura o lavorazioni CNC).

Per una descrizione ancora più dettagliata, visita la pagina dedicata: Microfusione a Cera Persa – Approfondimento .

La microfusione in acciaio e acciaio inox consente di produrre componenti complessi con elevata precisione, pareti sottili e ottima finitura superficiale, riducendo al minimo le lavorazioni meccaniche. Sono lavorabili acciai al carbonio, inox austenitici, martensitici, duplex e superduplex, oltre a leghe resistenti al calore..

La microfusione assicura microstrutture uniformi e controllate che migliorano tenacità , resistenza a fatica e resistenza alla corrosione nei materiali inox. Se richiesto, il componente può essere ulteriormente ottimizzato tramite processo HIP , aumentando densità e performance meccaniche.

• EDR Fittings Srl fornisce microfusioni di alta qualità con il processo a cera persa a un'ampia gamma di settori industriali. Cos'è la microfusione? È un metodo di fusione di precisione che consente di ottenere pezzi complessi con dimensioni molto ridotte. Il processo inizia con la creazione di un modello in cera. Questo viene assemblato in un cluster e poi l'intera unità viene ricoperta applicando diversi strati di materiale ceramico per sviluppare il guscio. Dopo una cottura, la cera viene fusa, lasciando una cavità per la colata del metallo fuso. Una volta raffreddato il metallo, il guscio ceramico viene rotto e il pezzo viene sottoposto a tutti i consueti trattamenti di finitura.

• La fusione è semplicemente il metodo utilizzato per versare il metallo fuso all'interno di uno stampo per dare la forma al componente. La pressofusione , invece, utilizza stampi metallici e un'elevata pressione di iniezione per conferire finitura superficiale e precisione finale al componente. Un'alternativa alle due tecniche di fusione generali sopra menzionate è la microfusione. Utilizza la cera persa, in grado di produrre parti molto sottili e complesse con un'elevata qualità superficiale. EDR Fittings Srl è specializzata nella per la produzione di componenti di precisione in acciaio, ottone, bronzo e altre leghe. .

• La fusione a cera persa si svolge in alcune fasi fondamentali: realizzazione del modello in cera, assemblaggio su un grappolo, rivestimento ceramico per la realizzazione del guscio, sformatura dello stampo, colata del metallo fuso e successiva sformatura del guscio ceramico. È un processo in grado di fornire pezzi complessi con superfici lisce e dettagli accurati. EDR Fittings Srl applica questo metodo per realizzare microfusioni di alta qualità per il settore automobilistico, della meccanica di precisione e dell'arredamento.

Le nostre certificazioni sono il risultato di un percorso rigoroso che si focalizza sull'ottimizzazione continua dei processi aziendali, garantendo al contempo che ogni componente prodotto soddisfi i requisiti più stringenti dei nostri clienti e delle normative internazionali. Tra queste, spiccano certamente la ISO 9001:2015 per i sistemi di gestione della qualità. Queste certificazioni non soltanto attestano il nostro impegno verso la qualità dei prodotti ma stabiliscono anche un framework metodologico per il miglioramento continuo.